Il existe de nombreux facteurs dans les pièces d'impression 3D qui fonctionnent et s'assemblent.

Une grande partie sera découverte par essais et erreurs, mais essayons de vous mettre sur la bonne voie.

D'abord, votre matériel est ce qui compte le plus. Plus précisément, leur coefficient de dilatation thermique, c'est-à-dire dans quelle mesure le plastique peut-il changer lorsque la chaleur est appliquée. Le coefficient du PLA est faible par rapport à l'ABS, par exemple. C'est pourquoi le MakerBot peut imprimer sans lit chauffant, mais il ne peut pas imprimer l'ABS avec succès.

Voici une liste des coefficients d'expansion thermique par matériau.

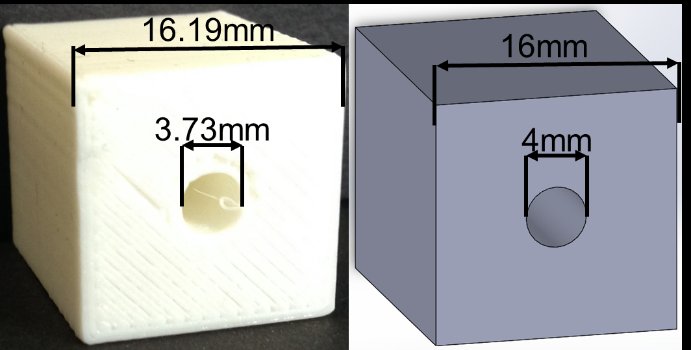

Ce que vous voulez faire ensuite, c'est imprimer quelques éléments de test et voir par vous-même. Voici un exemple de réalité vs attente. Comme vous pouvez le voir, le cercle se rétrécit. Il ne se développera jamais. Ainsi, vous le rendrez toujours plus grand que ce dont vous avez besoin. Il est également bon de noter dans cet exemple ci-dessous que le bloc lui-même est plus grand que prévu. La meilleure solution est de ne pas vous attendre à des tolérances élevées et d'intégrer beaucoup de flexibilité dans vos conceptions.

En général, vous voulez que la taille du trou soit plus grande . Si je voulais un trou minimum de 4 mm, alors je le ferais probablement 5+ mm.

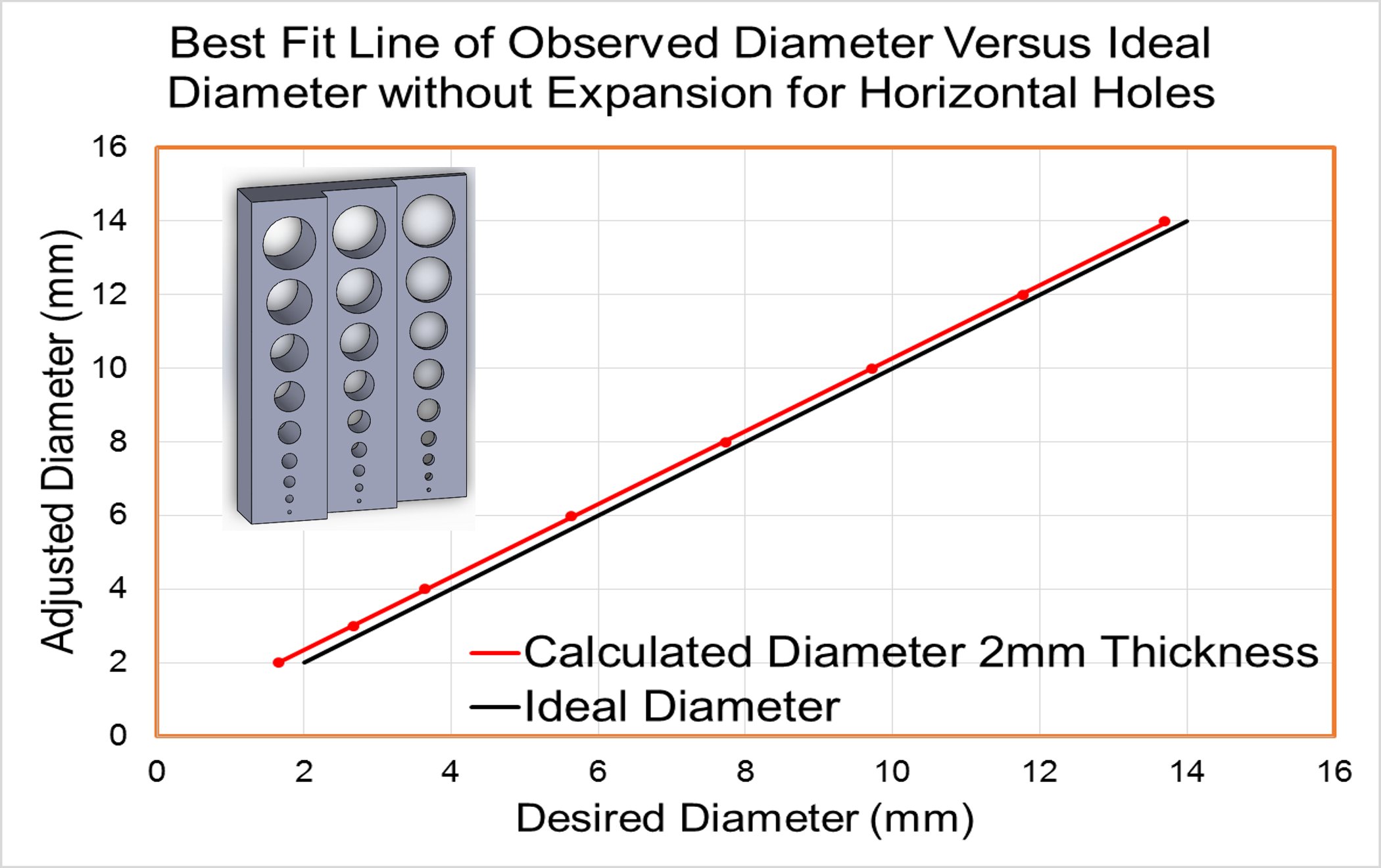

La meilleure chose à faire est d'imprimer un plateau et de documenter à quel point les tailles sont différentes. Faites de même avec une impression de différentes tailles de chevilles. Vous trouverez ci-dessous un exemple d'un tel plateau.

-

En outre, vous voudrez peut-être examiner d'autres matériaux tels comme le nylon et la fibre de carbone.

-

Une excellente source de conseils supplémentaires. Voici un excellent tutoriel, Conception de pièces mécaniques - La machine Whoosh par les voies de forme, sur la conception de pièces.

-

Un article du wiki RepRap sur différents lubrifiants en ce qui concerne les imprimantes 3D. À ma connaissance, la plupart des gens utilisent du lubrifiant au silicone pour les pièces. Encore une fois, cela dépend de votre matériel.

Images tirées de ce lien, The Innovation Station - Tips for Designing 3D Printed Parts.